Cuando escuchamos el término "mantenimiento" lo asociamos muchas veces con "reparación”; y de hecho, en un sentido estricto, el mantenimiento es reparar o sustituir componentes dañados con el objetivo de alargar la vida útil de la maquinaria de la empresa.

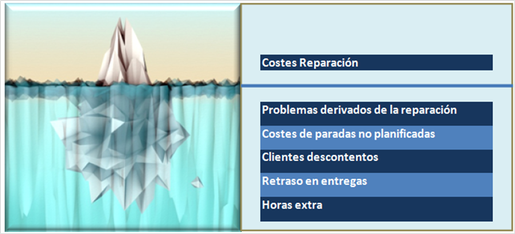

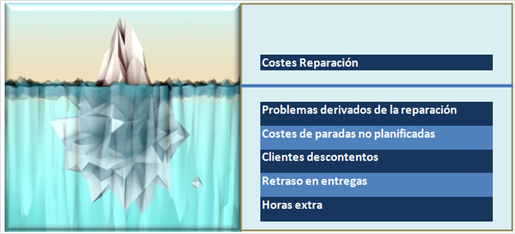

El Mantenimiento Industrial es un área que ha ido poco a poco incrementando su peso en las empresas de producción. Debido a que el ingreso siempre provenía de la venta de un producto, la empresa centraba sus esfuerzos y recursos en la mejora de la producción. El mantenimiento era considerado un sobrecoste que surgió al querer producir continuamente, de ahí que fue visto como un mal necesario, una función subordinada a la producción cuya finalidad era reparar desperfectos de forma rápida y barata. Este tipo de mantenimiento es el conocido como “Mantenimiento correctivo”, e históricamente es el primero de los mantenimientos y el único existente hasta la I Guerra Mundial, dada la simplicidad de la maquinaria de aquella época. Se aplica siempre después de producirse la avería, y presenta una ventaja importante: el costo de inversión inicial es prácticamente nulo. No obstante, el mantenimiento correctivo también presenta una serie de inconvenientes importantes:

Los fallos o averías producen paradas de la maquinaria, y normalmente se producen cuando la producción debe ser mayor, es decir, en el peor momento.

Los costos de reparación suelen ser muy elevados.

Se tiende a tener un alto nivel de stock de refacciones o piezas de repuesto ante la incertidumbre.

Los riesgos de accidentes se incrementan.

Se tratan los fallos crónicos como habituales sin descubrir el origen del problema; por ejemplo, si un rodamiento se deteriora prematuramente y tomamos la rutina de sustituirlo, estamos ocultando un posible problema de desalineación o de desequilibrio que puede ser la causa del daño prematuro de este componente.

Después de la Primera Guerra Mundial se planteó que el mantenimiento no solo tenía que corregir las averías, sino que tenía que adelantarse a ellas garantizando el correcto funcionamiento de las máquinas, evitando el retraso producido por las averías y sus consecuencias. No se consideraba ya al mantenimiento como un costo, sino como una inversión, ya que revertiría en mejoras en la producción, como ahorro de averías, menores costes de reparación, mayor vida de la maquinaria, etc. Es cuando surge el Mantenimiento Preventivo.

El mantenimiento preventivo se basa en la sustitución de componentes cuando suponemos que se ha agotado la vida de los mismos. El estudio teórico de sus vidas lo suele suministrar el fabricante del equipo, quien normalmente incluye una gama de mantenimiento preventivo, con indicación de sustitución de componentes y cambios en la lubricación. Representa un paso más con respecto al mantenimiento correctivo, ya que de esta forma conseguimos evitar averías y garantizamos un periodo de uso fiable. Las tareas incluyen acciones como revisiones del mecanismo, limpieza e incluso cambios de piezas desgastadas evitando averías antes de que estas ocurran.

Sin embargo, el mantenimiento preventivo también presenta destacadas desventajas, como son:

Un elevado coste de las inspecciones. En algunos casos el paro en la máquina puede comportar grandes pérdidas y realizar un desmontaje e inspección de un equipo que funciona correctamente puede resultar superfluo.

Se interviene en una máquina que está funcionando correctamente, simplemente porque le toca una revisión. Las máquinas adquieren con su funcionamiento un equilibrio que es difícil de restablecer una vez que intervenimos en las mismas y con las actuaciones preventivas estamos modificando constantemente este equilibrio de funcionamiento.

Cuando actuamos sobre la máquina, cambiamos componentes que normalmente están en buen estado y desconocemos el estado real de los mismos hasta que desmontamos.

Podemos cambiar componentes que han agotado su vida teórica y no ver otros que se encuentran en mal estado. No tenemos control sobre los daños ocultos.

Como consecuencia de las incertidumbres que presenta el mantenimiento preventivo y con el apoyo del desarrollo tecnológico, se desarrolló un nuevo concepto de mantenimiento basado en la condición o estado de la máquina. Este tipo de intervención se conoce como mantenimiento predictivo, y supuso toda una revolución ya que trata de anticiparse a la avería por medio del conocimiento del comportamiento de la máquina y de cómo debería comportarse, conociendo de este modo previamente qué elemento puede fallar y cuándo.

Las actuaciones con mantenimiento predictivo tienen el inconvenientes inicial de que suponen elevados costes de inversión en tecnología y formación. Sin embargo, las ventajas son numerosas:

Conocemos el estado de la máquina en todo instante.

Eliminamos prácticamente todas las averías.

Solo paramos o intervenimos en la máquina cuando realmente es necesario.

Conocemos el daño en los componentes desde una fase inicial del mismo, permitiéndonos programar su sustitución en el momento más conveniente.

Al intervenir en la máquina conocemos el problema, reduciendo el tiempo de la reparación.

Podemos identificar los fallos ocultos, así como la causa de fallos crónicos.

Reducimos las piezas del almacén, adquiriéndolas cuando detectamos el problema en una fase primaria.

Conseguimos bonificaciones en primas de seguros.

Incrementamos la seguridad de la planta

Por tanto, la empresa, al evaluar esta inversión, debe analizar cuál es el costo directo de las averías así como el costo indirecto asociado a éstas, que pueden ser incluso de mayor cuantía.

Fuente imagen: flickr

Por lo tanto, ¿Corregir, Prevenir o Predecir? ¿Qué tipo de mantenimiento es el mejor? ¿Hay que optar por uno u otro modelo?

La respuesta es que no. Cada tipo de mantenimiento será el ideal atendiendo al tipo de situación y en función de distintos factores como el económico, el personal disponible, el tiempo de trabajo, la cantidad de repuestos, etc. Un buen programa de mantenimiento debe ser capaz de conjugar los tres tipos de mantenimiento de la mejor manera posible para permitir alargar la vida útil de los componentes que conforman la planta de manera económica y eficiente.

Para más información

Fuente: Ibermática